2020-04-16 14:07:07 来源:新浪财经综合

炒股就看金麒麟分析师研报,权威,专业,及时,全面,助您挖掘潜力主题机会!

原标题 半导体材料·光刻胶投资宝典──光刻胶行业深度报告

来源 浙商证券

投资要点

催化剂:修订版《瓦森纳协议》将硅片列入限制范畴

1、修订版《瓦森纳协议》对300mm直径硅晶圆的切割,研磨,抛光,包括在晶圆平整度方面进行了技术限制。

2、新的限制主要针对16nm及以下的硅片技术,对于先进制程的发展起到至关重要的作用。新限制加速了国产化进程。

8寸硅片:大规模量产,迎来全面国产代替

8寸硅片,代替已经开始:国内以硅产业集团,中环股份在内的多家公司已经打入国内供应链体系,并且稳定供货。其中硅产业2019年前三季度营收突破8亿元;中环2019年硅片营收超过亿元。

12寸硅片:测试硅片量产,产品硅片即将爆发

1、12寸硅片,从测试到产品:12寸硅片涉及到的制程难度比8寸硅片要高,国产化率较低。国产硅片只是小批量供应测试硅片,短期小批量供应12寸产品硅片;在国内新建晶圆厂的建设下,将迎来国产代替的爆发期。

新建晶圆厂:国产硅片迎来爆发增长的关键

1、修订版协议,硅片国产代替意愿增加:新的限制不仅仅是对于硅片厂商的限制,也是对晶圆厂的限制,由于硅片是晶圆厂的直接原料,硅片的稳定供应是晶圆厂发展的保证。

2、新建晶圆厂,硅片国产代替主要载体:老晶圆厂由于产品线较完整,客户群体较为固定,所以国产代替意愿并不强烈。新建晶圆厂在硅片选择,制程调整和客户验证方面都比较灵活,新建晶圆厂是国产硅片的主要方向。

3、窗口期到来,硅片需求突破200亿元:2020年~2022年是中国大陆晶圆厂投产高峰(金麒麟分析师)期,以长江存储,长鑫存储等新兴晶圆厂和以中芯国际先进制程为代表的国内晶圆厂在未来3年内迎来密集投产。国产硅片需求突破200亿元。

关注硅片标的:

在8寸和12寸硅片,客户认证数量及产能优势明显代表企业有沪硅产业(科创板),超硅半导体;区熔硅片及小尺寸(5-6英寸)硅片优势明显代表企业为中环股份;重掺杂硅片优势明显代表企业为立昂微电(拟上市);具备技术储备及新切入硅片新秀,代表企业为有研新材、奕斯伟等。

风险提示:1)客户进展较慢;2)价格下降;3)景气度下行

行业催化剂:1)晶圆厂建设超预期;2)国产替代率超预期

硅片是以硅作为原材料,通过拉单晶制作成硅棒,然后切割而成的硅片。由于硅原子的最外层电子数是4,原子序数适中,所以硅元素具有特殊的化学特性。正是因为硅的这种特性,硅片主要应用在化学,光伏,电子等领域。特别是在电子领域,正是利用硅材料介于导体与绝缘体中间的元素属性,制造了现代工业的“石油”-芯片。在光伏领域,利用光电效应原理,光子可以改变硅原子之间的共价键,从而衍生了太阳能发电的应用。另外地球的地壳中硅元素占比达到25.8%,而且开采较为方便,可回收性强,所以价格比其他材料要低,这样的特点更加增强了硅的应用范围。

通过晶胞的排列方式不同,可以分为单晶硅和多晶硅。晶胞是自然界构成晶体的最基本单元,一般是由几个原子或几十个原子构成的三维结构。晶胞的形状、大小与空间格子的平行六面体单位相同,保留了整个晶格的所有特征。

单晶硅的晶胞排序方式是有序,有规律的排序。但是多晶硅的晶胞排序是无序,无规律的。在制造方法方面,多晶硅是通过浇筑法形成的,直接把硅料倒入坩埚中融化,然后再冷却定性,这种制作方法形成的晶胞是无序的。单晶硅是通过拉单晶的方式形成晶棒(直拉法),将硅料倒入坩埚中融化,然后利用籽晶缓慢旋转上拉(拉单晶)。拉单晶的过程就是将原子结构重组的过程,最终形成单晶硅棒。在物理性质方面,两种硅的特性相差较大。在导电性质上,单晶硅由于晶胞排序规则有序,导电能力较强;多晶硅导电性很差,甚至有时不导电。在光电转换方面,单晶硅的转换效率高于多晶硅的转换效率,单晶硅光电转换效率一般在17%~25%左右,多晶硅效率在15%以下。

光伏硅片;由于硅元素具有光电效应,所以在光伏领域,大多使用硅片完成太阳能到电能的转换。在光伏领域的硅片,单晶硅电池片一般为圆角方形,颜色为深蓝色,略接近黑色。多晶硅电池片一般为方形,以蓝色和灰色为主,且略带花纹。电池片分为单晶硅片和多晶硅片,单晶硅电池片价格较高,光电转换效率也比较高。

由于光伏硅片相对于半导体硅片在纯度和翘曲度等等方面要求较低,所以光伏硅片制造过程相对简单。以单晶硅电池片为例,第一步是切方磨圆,在晶片厂通过直拉法拉出单晶棒后,先按照晶片尺寸要求,将单晶硅棒切割成方棒,然后将方棒的四角通过滚磨机磨圆。第二步是酸洗,主要是为了将单晶方棒的表面杂质除去。第三步是切片,先将清洗完毕后的方棒与工板粘贴。然后将工板放在切片机上,按照已经设定好的工艺参数进行切割,切割完成后成为单晶硅片。最后将单晶硅片清洗干净(通常用超声波清洗),最后进行监测,比如表面光滑度,电阻率等等参数。

半导体硅片:半导体硅片比光伏硅片的要求更高,通常表现在晶体,形状,尺寸大小,纯度等等方面。光伏单晶硅片是分单晶硅和多晶硅两种类型,其中多晶硅约占60%。但是半导体用单晶硅片,为了硅片每个位置的相同电学特性,全部使用单晶硅。在形状和尺寸上,光伏用单晶硅片是正方形,边长有125mm,150mm,156mm不同尺寸。但是半导体用单晶硅片是圆型,硅片直径有150mm(6寸晶圆),200mm(8寸晶圆)和300mm(12寸晶圆)尺寸,比单晶硅要大。在纯度方面,光伏用单晶硅片的纯度要求硅含量为4N-6N之间(99.99%-99.9999%),但是半导体用单晶硅片在9N(99.9999999%)-11N(99.999999999%)左右,纯度要求最低是光伏单晶硅片的1000倍。在外观方面,半导体用硅片在表面的平整度,光滑度和洁净程度要比光伏用硅片的要求高。纯度壁垒是光伏用单晶硅片和半导体用单晶硅片的主要壁垒。

1.3.1. 常用半导体硅片

硅片的发展可以归结为摩尔定律的发展。由于半导体用硅片是圆形,所以半导体硅片也叫“硅晶圆”或者“晶圆”。晶圆是芯片制造的“基底”,所有的芯片都是在这个“基底”上制造,并在制造完成后,将基底切割成单个芯片,然后进行封装测试。在半导体用硅片的发展中,是按照尺寸和结构两个方向发展。

在尺寸方面,硅片的发展路径是从小到大;在集成电路发展初期,使用的是0.75英寸晶圆。后来为了降低单个芯片成本,不断增加晶圆面积,增加单片晶圆上的芯片个数。1965年左右,随着摩尔定律的提出,集成电路技术和硅片迎来快速发展期。硅片的制造技术越来越先进,逐渐发展到4寸,6寸,8寸和12寸晶圆。2001年,英特尔和IBM联合开发了12寸晶圆芯片制造生产线,目前全球半导体用硅片以12寸硅片为主,占比约为70%,往后还要发展到18寸(450mm)晶圆。

在结构方面,硅片的发展路径是由简到繁;集成电路发展初期是只有逻辑芯片一种用途,但是后来应用场景不断扩大,逻辑芯片,功率器件,模拟芯片,数模混合芯片,flash/Dram存储芯片,射频芯片等等。不同的应用场景导致了硅片在结构上出现了不同的形态。

PW(Polish Wafer):就是常用的抛光片。硅片厂拉单晶得到硅锭之后,直接切割后得到的硅片由于在光滑度或者翘曲度方面有一些瑕疵,所以首先是经过抛光处理。这种方式也是最原始硅片的处理方式。

AW(Anneal Wafer):后来随着制程技术的不断发展,工艺线宽不断缩小,抛光片的缺点也暴露出来了,比如硅片表面由于抛光会引起局部的原子晶格缺陷,硅片表面含氧量较高等等。为了解决这个问题,发展了退火晶圆,在抛光后,将硅片放在充满惰性气体的炉管中(一般为氩气),进行高温退火。这样可以修复由于抛光引起的硅片表面晶格缺陷,同时也可以减少硅表面含氧量。

EW(Epitaxy Wafer):随着集成电路的应用场景不断增加,由硅片厂制造的标准硅片在电学特性上已经不能满足某些产品的要求。同时,通过热退火减少的晶格缺陷也不能满足越来越小的线宽需求。这就衍生出了外延层硅片(Epitaxy wafer或者叫做EPI Wafer)。通常的外延层就是硅薄膜。是在原始硅片的基础上,利用薄膜沉积技术,生长一层硅薄膜。由于在硅外延中,硅基片是作为籽晶的模式存在,所以新的外延层会复制硅片的晶体结构。由于衬底硅片是单晶,所以外延层也是单晶。但是由于没有被抛光,所以生长完成后的硅片表面的晶格缺陷可以降到最低。

外延技术的重点包括外延层厚度及其均匀性、电阻率均匀性、体金属控制、颗粒控制、层错、位错等缺陷控制。公司通过优化外延的反应温度、外延气体的流速、中心及边缘的温度梯度,实现了最优的外延层质量。因产品不同和技术升级的需要,公司通过不断优化外延工艺,实现外延层厚度和衬底几何形貌的有效匹配,获得外延层最优的平坦度、最低的外延层金属杂质、最好的厚度和电阻率均匀性,达到不同规格产品的需求。

另外,外延片可以生成电阻率,掺杂元素、掺杂浓度与原始硅片不同的外延层,这样更容易控制硅片的电学特性。比如可以通过在P型硅片上生成一层N型外延层,这样就形成了一个低浓度参杂的PN结,为后续芯片制造中起到优化击穿电压,降低闩锁效应等等目的。外延层厚度一般根据使用场景不同而不同,一般逻辑芯片的厚度为0.5微米到5微米左右,功率器件由于需要承受高电压,所以厚度为50微米到100微米左右。

1.3.2.绝缘体上硅硅片

SW(SOI Wafer):SOI全称是Silicon-On-Insulator(绝缘体上硅)。由于SOI硅片具有寄生电容小,短沟道效应小,继承密度高,速度快,功耗低等有点,特别是在衬底噪声低这向参数中,由于非SOI硅片,所以SOI硅片常常用在射频前端芯片中。

在常用的普通抛光硅片或者是外延层硅片中,都不能解决硅片的噪电流干扰。由于集成电路是四端器件,必须在衬底上结电压,所以就构成了芯片与衬底之间的电流通路,就会产生噪电流,从而影响集成电路特性。特别是在射频芯片领域中,开关速度较快,衬底产生的噪电流会严重影响开关性能。为了解决衬底噪声问题,发明了SOI硅片技术。

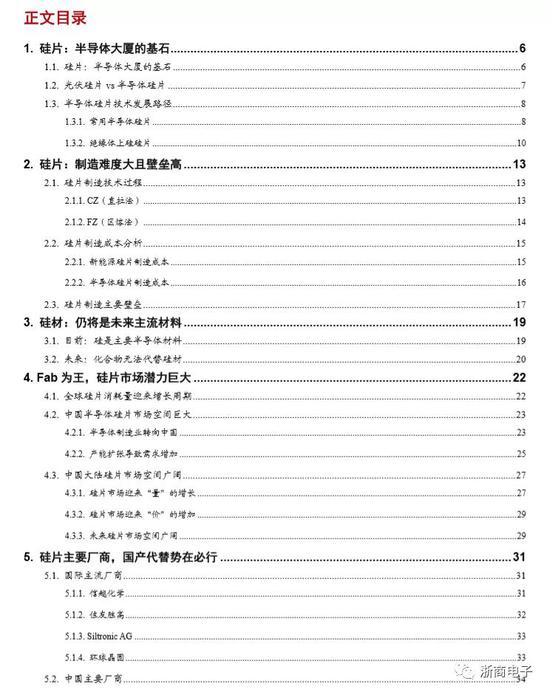

制造硅片的方法主要有四种:技术,技术,技术和技术;硅片的原理比较简单,核心目标就是在衬底中间加入一层绝缘层(一般以二氧化硅为主)。

从性能参数上来看,技术是现在硅片技术中性能最优异的。技术性能和技术性能相差不大,但是在顶层硅厚度方面,技术生产的硅片更薄,而且从生产成本来说,技术可以重复利用硅片,对于未来的大批量生产情况,技术更有优势,所以现在业界公认以技术为未来硅片发展方向。

SIMOX技术:SIMOX全称Separation by Implanted Oxygen(注氧隔离技术)。向晶圆中注入氧原子,然后经过高温退火,使氧原子与周围的硅原子发生反应,生成一层二氧化硅。此项技术的难点是控制氧离子注入的深度与厚度。对于离子注入技术有较深刻的掌握。

Bonding技术:Bonding技术又称键合技术,用bonding制造的SOI硅片又叫Bonded SOI,简称BSOI。Bonding技术需要两片普通硅晶圆,在其中一片上生长一层氧化层(SiO2),然后与另外一片硅源键合,连接处就是氧化层。最后再进行研磨和抛光到想要的填埋层(SiO2)深度。由于键合技术比离子技术更容易掌握,所以目前SOI硅片大都采用bonding技术制作。

Sim-bond技术:注氧键合技术。Sim-bond技术是SIMOX与bond技术的结合。优点是可以高精度控制埋氧层厚度。第一步是向一片硅晶圆注入氧离子,然后高温热退火形成氧化层,然后在该硅片表面形成一层SiO2氧化层。第二步是将该硅片与另外一片晶圆键合。然后进行高温退火形成完好的键合界面。第三步,减薄工艺。利用CMP技术减薄,但是与bond技术不同的是,sim-bond有自停止层,当研磨到SiO2层时,会自动停止。然后经过腐蚀去掉SiO2层。第四步是抛光。

Smart-cut技术:智能剥离技术。Smart-cut技术是键合技术的一种延伸。第一步是将一片晶圆氧化,在晶圆表面生成固定厚度的SiO2。第二步是利用离子注入技术,向晶圆的固定深度注入氢离子。第三步是将另外一片晶圆与氧化晶圆键合。第四步是利用低温热退火技术,氢离子形成气泡,令一部分硅片剥离。然后利用高温热退火技术增加键合强度。第五步是将硅表面平坦化。这项技术是国际公认的SOI技术发展方向,埋氧层厚度完全由氢离子注入深度决定,更加准确。而且被剥离出的晶圆可以重复利用,大大降低了成本。

硅片的原材料是石英,也就是通常说的沙子,可以直接在自然界开采。晶圆制造的过程可以通过几步来完成。脱氧提纯,提炼多晶硅,单晶硅锭(硅棒),滚磨,晶片切割,晶圆抛光,退火,测试,包装等等步骤。

脱氧提纯:硅片制造厂的原料是石英矿石,石英矿石的主要原料是二氧化硅(SiO2)。首先将石英矿石进行脱氧提纯,主要工艺有分选,磁选,浮选,高温脱气等等。主要将矿石中的主要杂质去除掉,比如铁、铝等杂质。

提炼多晶硅:在得到相对较纯的SiO2后,经过化学反应,生成单晶硅。主要反应为SiO2+CàSi+CO,一氧化碳(CO)为气体,反应完成后直接挥发掉。所以只剩下硅晶体。此时的硅为多晶体硅,并且为粗硅,存在一些杂质比如铁,铝,碳,硼,磷,铜等等元素。为了过滤掉多余杂质,必须将得到的粗硅进行酸洗,常用的酸是盐酸(HCl),硫酸(H2SO4)等等,用酸浸泡后的硅含量一般在99.7%以上。在酸洗的过程中,虽然将铁,铝等等元素也溶于酸且过滤掉。但是硅也和酸反应生成SiHCl3(三氯氢硅)或SiCl4(四氯化硅)。但是这两种物质都是气态,所以酸洗过后,原来的铁、铝等杂质已经溶于酸,但是硅已经变为气态。最后将高纯的气态SiHCl3或者SiCl4用氢气还原得到高纯多晶硅,SiHCl3+H2àSi+3HCl,SICl4+2H2àSi+4HCl。此时得到生产用的多晶硅。

2.1.1. CZ(直拉法)

直拉法(CZ)法硅片主要用在逻辑,存储器芯片中,市场占比约为95%;直拉法最早起源于1918年Czochralski从熔融金属中拉制细灯丝,所以又叫CZ法。这是当今生长单晶硅的主流技术。主要流程是在坩埚中放入多晶硅,加热使之熔融,然后夹住一块单晶硅的籽晶,将它悬浮在坩埚之上,直拉时,一端插入熔体直到融化,然后再缓慢旋转并向上提拉。这样在液体与固体的界面就会经过逐渐冷凝形成单晶。由于整个过程可以看作是复制籽晶的过程,所以生成的硅晶体是单晶硅。另外,晶圆的掺杂也是在拉单晶的过程中进行的,通常有液相掺杂和气相掺杂两种。液相掺杂就是指在坩埚中参杂P型或者N型元素,在拉单晶的过程中,可以直接将这些元素拉到硅棒中。

直径滚磨:由于在拉单晶的过程中,对于单晶硅棒的直径控制较难,所以为了得到标准直径的硅棒,比如6寸,8寸,12寸等等。在拉单晶后会将硅锭直径滚磨,滚磨后的硅棒表面光滑,并且在尺寸误差上更小。

切割倒角:在得到硅锭之后,就进行晶圆切割,将硅锭放置在固定切割机上,按照已经设定好的切割程式进行切割。由于硅片的厚度较小,所以切割后的硅片边缘非常锋利。倒角的目的就是形成光滑的边缘。倒角后的硅片有较低的中心应力,因而使之更牢固,并且在以后的芯片制造中不容易碎片。

抛光:抛光的主要目的是将晶圆的表面变得更加平滑,平整无损伤,并且保证每片晶圆的厚度一致性。

测试包装:在得到抛光好的硅片后,需要对硅片的电学特性进行测试,比如电阻率等等参数。大部分硅片厂都有外延片服务,如果需要外延片,再进行外延片生长。如果不需要外延片就会打包包装,运往其他外延片厂或者晶圆厂。

2.1.2. FZ(区熔法)

区熔法(FZ)硅片主要用在部分功率芯片中,市场占比约为4%;用FZ(区熔法)制作的硅片主要用作功率器件。并且硅片尺寸以8英寸,6英寸为主,目前约有15%的硅片使用区熔法制作。与CZ法制作的硅片相比,FZ方法最大的特点就是电阻率相对较高,纯度更高,能够耐高压,但是制作大尺寸晶圆较难,而且机械性质较差,所以常常用于功率器件硅片,在集成电路中使用较少。

区熔法制作单晶硅棒总共分为三步:加热多晶硅,籽晶接触,向下旋转拉单晶。在真空或者惰性气体环境下的炉室中,利用电场给多晶硅棒加热,直到被加热区域的多晶硅融化,形成熔融区。然后用籽晶接触熔融区,并融化。最后通过移动电场加热位置,使多晶硅上的熔融区不断上移,同时籽晶缓慢旋转并向下拉伸,逐渐形成单晶硅棒。因为在区熔法中不适用坩埚,所以避免了很多污染源,用区熔法拉的单晶具有纯度高的特点。

2.2.1.新能源硅片制造成本

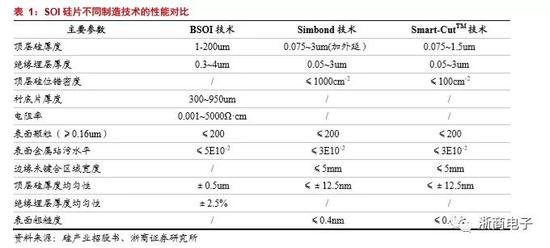

光伏硅片成本大概可以分为硅料成本,长晶成本和切割成本。其中硅料成本是主要的成本消耗部分,约占总成本的50%。由于单晶硅和多晶硅对于长晶过程的要求不同,所以在长晶过程是单晶硅片和多晶硅片的主要成本差别。在切片环节,硅片制造商可以提高硅片的切割出片量来分摊成本。在长晶过程中的设备、电费、特气以及人工费用等等。

单晶硅制造成本:在硅成本和切片方面,单晶硅和多晶硅的差别不是很大。长晶环节是主要的成本差异。从单晶硅片的成本结构来看,硅料成本约占50%,拉单晶硅棒的成本约占整个成本的33%,切割成本约占17%。在拉单晶过程中的成本结构中,以坩埚费用和电费为主要成本来源,两者总共占比约为45%。剩余成本由石墨热场和折旧费用为主。在坩埚成本方面,拉单晶的石英坩埚在经过高温、冷却等等步骤之后,会产生裂纹或者破裂,导致无法再次使用。并且,由于拉单晶对于坩埚的洁净度要求很高,所以使用过的坩埚无法保证洁净度,同时单晶硅对于坩埚的品质要求较高。所以拉单晶的坩埚价格较高,且无法重复使用。在电力成本方面,国内半导体硅片厂商或者光伏硅片厂商都在内蒙古,云南,贵州等电力成本相对较低的区域建厂,有利于成本降低。单晶硅片的成本降低主要来源于三个方面。第一,提高单炉产出摊薄坩埚等一次性耗材和设备折旧。第二,电力成本降低。第三,批量采购硅料的价格优势。

多晶硅制造成本:多晶硅的生产制造过程中不需要拉单晶环节,所以长晶环节的成本占比较低。长晶成本只占总成本的12%。成本的主要来源是硅料成本,约占总成本的52%。其次是切割成本,约占总成本的29%。在多晶硅长晶成本中,石墨热场占比最高,达到28%。其次是坩埚、折旧和电力成本,分别占比为16.7%、16.7%和13.9%。由于多晶硅硅片主要用在光伏产品中,而且有逐渐被单晶硅片代替的趋势,所以多晶硅片的成本下降空间不大。

2.2.2.半导体硅片制造成本

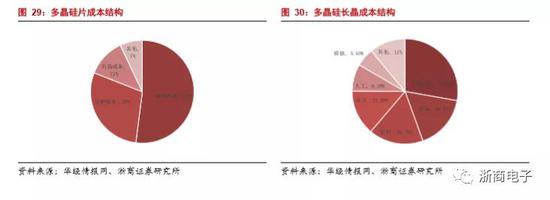

半导体硅片成本构成更复杂:半导体硅片在纯度和电学特性方面较新能源硅片有更高要求,所以在制造过程中需要更多的纯化步骤和供应原料,造成制造原料的种类更加多样化。所以硅料成本占比相对减少,但是制造费用占比会相对增加。同时,相对于新能源硅片成本,半导体硅片在

直接材料是主要营业成本构成:对于半导体硅片来说,原材料成本是主要成本,约占主营业务成本的47%。其次是制造费用,约占38.6%,与半导体制造业类似,硅片行业属于资本密集型行业,对固定资产投资需求较高,会因机器设备等固定资产折旧产生较高的制造费用。最后是直接人工费用,占比约为14.4%。

多晶硅是原材料主要成本构成:在硅片制造的原材料成本中,多晶硅是主要原材料,占比约为30.7%。其次是包装材料,占比约为17.0%。由于半导体硅片对于洁净度和真空要求较高,特别是对于硅片这种极易氧化的物质,对包装的要求会比新能源硅片要求要高很多。因此在成本构成中,包装材料占比较高。石英坩埚占比约为原材料成本的8.7%。半导体硅片制造所用的石英坩埚也是一次性坩埚,但是对于坩埚的物理特性,热学特性等等要求更高。抛光液,研磨轮,抛光垫总共占比13.8%,主要用在硅片抛光过程中。

水电费用约占制造成本的15%:在制造成本费用中,水电费用总和约占整个制造费用的15%,其中电费约占11.4%,水费约占3.4%。在对应金额方面,根据硅产业集团的2018年财务数据,电费和水费的总成本和包装材料成本相当,约占多晶硅材料的一半。电费比石英坩埚略高20%左右。

硅片的壁垒较高,特别是对于半导体硅片而言,主要壁垒有四个:技术壁垒,认证壁垒,设备壁垒和资金壁垒。

技术壁垒:硅片的技术指标比较大,除去常见的尺寸大小,抛光片厚度等等外,还有硅片的翘曲度,电阻率,弯曲度等等。在主流的300mm硅片方面,由于先进制程对于硅片的均匀性要求较高,所以相对于200mm晶圆,增加了平整度,翘曲度,弯曲度,表面金属残余量等等参数来监测300mm硅片的质量要求。在纯度方面,先进制程的硅片要求在9N(99.9999999%)-11N(99.999999999%)左右,是硅片供应商的主要技术壁垒。

硅片是高度定制产品;纯度是硅片的最基本参数,也是主要技术壁垒。除此之外,硅片不是通用型产品,无法复制。大硅片在各个晶圆代工厂的规格完全不同,各个终端产品的用途不同也会导致硅片的要求规格完全不同。这就要求硅片厂商要根据不同的终端客户产品来设计和制造不同的硅片,这就更大增加了硅片供应难度。

认证壁垒:芯片制造企业对于各类原材料的质量有着严苛的要求,对供应商的选择也非常谨慎。进入芯片制造企业的供应商名单具有较高的壁垒。通常,芯片制造企业会要求硅片供应商提供一些硅片进行试生产,并且大多数用在测试片,而不是晶圆量产片。通过测试片后,会小批量试生产量产片,待通过内部认证后,芯片制造企业会将产品送至下游客户处,获得其客户认证后,才会对硅片供应商进行最终认证,最后签订采购合同。半导体硅片企业的产品进入芯片制造企业的供应链需要经历较长的时间,对于新供应商的认证周期最短也需要12-18个月。

此外,测试片到量产片的认证壁垒:目前国内的12寸晶圆大多停留在测试片的供应上,但是测试片的认证程序和量产片的认证程序完全不同,量产硅片的认证标准更加严格。测试硅片由于不制造芯片,所以只需要晶圆代工厂自己认证,并且只需要在当前制造站点得到认证就可以。但是对于量产硅片来说,必须得到终端fabless客户的认证,并且要得到整个制造流程各个步骤的监测才可以批量供应。一般情况下,为了保持硅片供应和芯片良率的稳定。晶圆制造商与硅片供应商一旦建立供应关系后,不会轻易更换供应商,且双方建立反馈机制,满足个性化需求,硅片供应商与客户的粘性不断增加。新硅片厂商如果加入到供应商行列,必须提供比原有供应商更加紧密的合作关系和更高的硅片质量。所以在硅片行业,硅片供应商和晶圆制造商的粘性较大,新晋供应商打破粘性的难度较大

设备壁垒:制造硅片的核心设备是单晶炉,可谓是硅片中的“光刻机”。国际主流硅片厂商的单晶炉都是自己制造。比如信越和SUMCO的单晶炉是公司独立设计制造或者通过控股子公司设计制造,其他硅片厂商无法购买。其他主要的硅片厂商都有自己的独立单晶炉供货商,并且签订严格的保密协定,导致外界硅片厂商无法购买,或者只能购买到普通单晶炉,而对于高规格单晶炉无法供货。所以设备壁垒也是国内厂商无法进入全球硅片主流供应商的原因。

资金壁垒:半导体硅片制造工艺复杂,需要购买先进,昂贵的生产设备,也需要根据客户的不同需求不断进行修改和调试。由于设备折旧等固定成本较高,下游需求的变化对硅片企业的产能利用率影响较大,从而对硅片制造公司的利润影响较大。特别是新进入硅片行业的公司,在没有达到规模出货之前,几乎一直处于亏损状态,对资金壁垒要求较高。另外,由于晶圆厂对于硅片的认证周期较长,这期间需要硅片制造商持续投入,也需要大量资金。

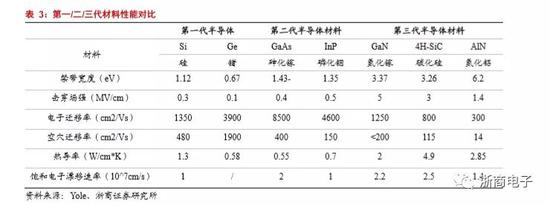

目前,半导体晶圆市场是以硅材料为主。硅材料占比约为整个半导体市场的95%。其他材料主要是化合物半导体材料,以第二代半导体材料GaAs晶圆和第三代半导体材料SiC,GaN晶圆为主。其中,硅晶圆以逻辑芯片,存储芯片等等为主,是应用最广泛的半导体晶圆材料。GaAs晶圆以射频芯片为主,主要应用场景是低压,高频率;第三代半导体材料以高功率,高频率芯片为主,主要应用场景是大频率,高功率。

化合物半导体和硅材料不是竞争关系,而是互补关系;半导体材料(特指晶圆,衬底和外延片材料)的发展规律包含三个路线,分别是尺寸,速度和功率,三种路线对应的是第一代,第二代和第三代半导体材料。

第一代半导体材料:大尺寸路线:第一代半导体材料是指硅材料。硅材料是发展最早的晶圆材料,也是现阶段技术最成熟,成本最低,产业链最完善的材料。同时,由于硅片的尺寸变大,导致单个芯片成本减小。主要应用领域是逻辑芯片和低压,低功耗领域。硅晶圆尺寸从2寸,4寸,6寸,8寸,再到当今主流的12寸晶圆技术。典型的硅片公司如日本的信越化学,sumco等等。目前国际主流晶圆厂中,都是以硅材料作为主要生产材料。

第二代半导体材料:高速度路线。由于在射频电路中需要芯片可以承受高频率开关,所以发明了第二代半导体晶圆。主要应用领域是射频电路,典型终端领域是手机等移动终端的射频芯片。第二代半导体主要是以GaAs(砷化镓),InP(磷化铟)为代表的半导体材料,其中GaAs是当今常用的移动终端射频芯片材料。典型代工企业有台湾稳懋,宏捷,美国Skyworks,qorvo等等是射频芯片IDM公司。目前主流是在4寸和6寸晶圆为主。

第三代半导体材料:高功率路线:几乎在相同起点,最有机会。第三条路线是功率变大,从而促使在高功率电路领域广泛应用,主要材料是SiC和GaN。主要终端是工业,汽车等领域。功率路线在硅材料上发展了IGBT芯片,而比IGBT拥有更高性能的是SiC(碳化硅)和GaN(氮化镓)材料。目前SiC晶圆以4寸和6寸为主,GaN材料以6寸和8寸为主。世界主要代工厂如美国的Cree,wolfspeed和德国的X-Fab。但是在此领域,国际巨头的发展也比较缓慢,国内诸如三安光电等企业,虽然在技术水平上还有一定差距,但是处于整个行业起步阶段,是最有可能打破国外垄断,在国际功率代工版图上占据一席之地。

化合物材料需要硅衬底:目前虽然有SiC,GaN晶圆的芯片大量使用,比如小米,oppo,realme发布的GaN充电器,特斯拉发布的model3使用SiC MOSFET代替IGBT。但是对于晶圆来讲,目前大多消费类化合物半导体芯片是以硅片为衬底,然后再做化合物外延片,在外延片上再制作芯片。

化合物半导体晶圆成本较高:目前由于化合物半导体产业链不够完整,所以化合物半导体产能较低,化合物半导体晶圆价格较高。导致终端用户接受度较低,消费电子方面还是以“硅衬底+化合物外延片”作为主流解决方案。在汽车领域,目前还是以硅基IGBT作为主流解决方案。硅基IGBT芯片成本较低,而且可选电压范围较大。而SiC MOSFET器件的价格是硅基IGBT的6至10倍。对比英飞凌650V/20A的技术参数下,SiC-MOSFET和Si-IGBT的性能参数,SiC-MOSFET依然在性能参数方面优于Si-IGBT,但是在价格方面SiC-MOSFET是Si-IGBT的7倍。而且SiC器件随着导通电阻的减小,SiC-MOSFET价格呈指数级增长,比如导通电阻在45毫欧姆时,SiC-MOSFET只有57.6美元,导通电阻在11毫欧姆时,价格为159.11美元,在导通电阻等于6毫欧姆时,价格已经达到310.98美元。

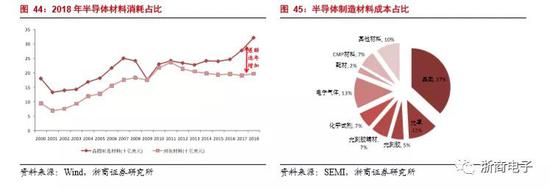

半导体制造材料占比逐年增加。半导体材料可分为封装材料和制造材料(包含硅片和各种化学品等等)。从长期看,半导体制造材料和封装材料处于同趋势状态。但是从2011年之后,随着先进制程的不断发展,半导体制造材料的消耗量逐渐增加,制造材料和封装材料的差距逐渐增加。2018年,制造材料销售额为322亿美元,封装材料销售额为197亿美元,制造材料约为封装材料的1.6倍。半导体材料中,制造材料占比约为62%,封装材料占比38%。

硅片是半导体制造中的第一大耗材;在制造材料中,硅晶圆作为半导体的原材料,占比最大,达到37%。自从2017年以来,随着“阿尔法狗”击败李世石,以人工智能为首的新星技术是推动全球半导体发展的主要技术。特别是在2018年,全球存储器需求激增,再加上区块链技术的爆发,再硅晶圆的需求上创下历史新高。全球半导体出货量的增加也带动了硅片出货的高速增加。在出货量方面,在2018年全球硅晶圆出货面积首次超过100亿平方英寸,达到127亿平方英寸,2019年由于上半年贸易摩擦问题,导致出货面积有所减少,达到118亿平方英寸。在市场营业额方面,2018年全球市场销售额为114亿美元,2019年达到112亿美元。

从晶圆的细分看,由于第二代半导体和第三代半导体材料成本较高,并且大部分化合物半导体都是以硅晶圆为衬底,所以全球晶圆衬底中,硅晶圆占比达到95%。从具体晶圆尺寸来看,全球硅晶圆以12寸晶圆为主,2018年全球硅晶圆出货中,12寸晶圆占比达到64%,8寸晶圆达到26%。

从终端应用来看,全球12寸晶圆消耗以存储器芯片为主,Nand Flash和DRAM存储器总共占比约为75%,其中Nand Flash消耗的晶圆约占33%,其中Nand flash又有35%的下游市场在智能手机市场。可见智能手机出货量和容量的提升是推动12寸晶圆出货的主要因素。在12寸晶圆中,逻辑芯片约占25%,DRAM占比约为22.2%,CIS等其他芯片约占20%。

4.2.1.半导体制造业转向中国

中国半导体材料市场稳步增长。2018年全球半导体材料销售额达到519.4亿美元,同比增长10.7%。其中中国销售额为84.4亿美元。与全球市场不同的是,中国半导体材料销售额从2010年开始都是正增长,2016年至2018年连续3年超过10%的增速增长。而全球半导体材料市场受周期性影响较大,特别是中国台湾,韩国两地波动较大。北美和欧洲市场几乎处于零增长状态。而日本的半导体材料长期处于负增长状态。全球范围看,只有中国大陆半导体材料市场处于长期增长窗台。中国半导体材料市场与全球市场形成鲜明对比。

全球半导体材料逐步向中国大陆市场转移。从各个国家和地区的销售占比来看,2018年排名前三位的三个国家或地区占比达到55%,区域集中效应显现。其中,中国台湾约占全球晶圆的23%的产能,是全球产能最大的地区,半导体材料销售额为114亿美元,全球占比为22%,位列第一,并且连续九年成为全球最大半导体材料消费地区。韩国约占全球晶圆的20%的产能,半导体材料销售额为87.2亿美元,占比为17%,位列第二名。中国大陆约占全球13%的产能,半导体材料销售额为84.4亿美元,约占全球的16%,位列第三名。但是长期来看,中国大陆半导体材料市场占比逐年增加,从2007年的占比7.5%,到2018年占比为16.2%。全球半导体材料逐步向中国大陆市场转移。

4.2.2.产能扩张导致需求增加

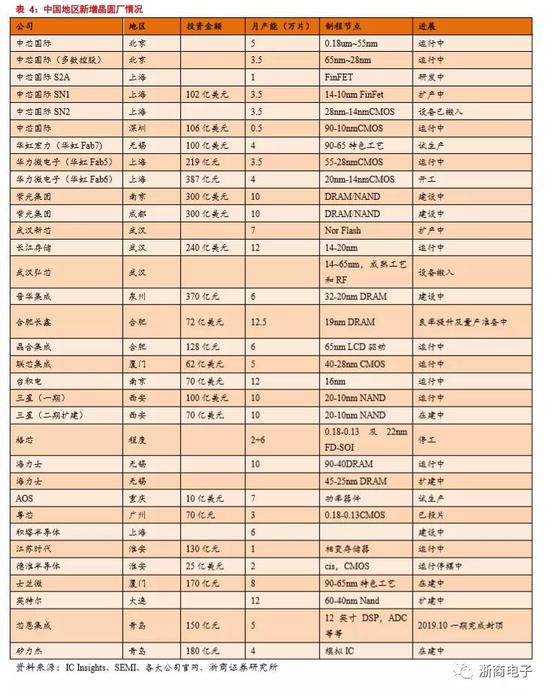

全球晶圆产能将迎来爆发式增长。代表当今晶圆厂最先进技术的12寸晶圆厂,从2017-2019年三年时间是建厂高峰期,全球平均每年增加8座12寸晶圆厂。预计到2023年,全球有138座12寸晶圆厂。根据ICInsight统计,由于2019年上半年,中美贸易战的不确定性,全球各大晶圆厂都推迟了产能增加计划,但是并没有取消。随着2019年下半年中美贸易的复苏和5G市场的爆发,2019年全年全球晶圆产能还是维持了720万片的增加。但是随着5G市场的换机潮来领,全球晶圆产能将在2020年至2022年迎来增加高峰期,三年增加量分别为1790万片,2080万片和1440万片,在2021年将创下历史新高。这些晶圆产能将会在韩国(三星,海力士),中国台湾(台积电)和中国大陆(长江存储,长鑫存储,中芯国际,华虹半导体等等)。其中中国大陆将占产能增加量的50%。

中国大陆晶圆厂建设将迎来高速增长期。从2016年开始,中国大陆开始积极投资建设晶圆厂,陆续掀起建厂热潮,根据SEMI预测,2017-2020年全球将建成投产62座晶圆厂,其中中国有26座,占总数的42%。2018年建造数量为13座,占到了扩产的50%。扩产的结果势必导致晶圆厂的资本支出和设备支出的增加。据SEMI预计,到2020年,中国大陆晶圆厂装机产能达到每月400万片8寸等效晶圆,与2015年的230万相比,年复合增长率为12%,增长速度远远高过其他地区。同时,国家大基金也对半导体制造业大力投入,在大基金一期投资中,其中制造业占比高达67%,远远高于设计业和封测业。

截至到2019年底,中国仍有9座8寸晶圆厂和10座12寸晶圆厂处于在建或者规划状态。另外,由于目前中国大多数12寸晶圆厂处于试量产或者小批量量产状态,处于产能底部。在得到客户的产品验证和市场验证之后,将会迎来产能爬坡阶段,将会对上游原材料出现巨大需求。

4.3.1.硅片市场迎来“量”的增长

5G普及导致终端的含硅量上升:从Iphone3开始的智能手机时代开始,到以Iphone5为代表的4G手机,最后到现在的5G手机时代。手机的含硅量不断增加。根据tech insights,iFixit等拆解机构对手机的物料成本分析,统计手机处理器(AP),基带处理芯片(BP),存储器(Nand flash,DRAM),摄像头模组(CIS),射频芯片(RF),电源管理芯片(PMIC),蓝牙/wifi芯片等等手机主要芯片的单机价值量,呈现逐渐增加趋势,并且所占单机总价值量的比例逐年增加。虽然在IphoneX阶段,由于屏幕的变化,导致芯片占比减小,但是随着后续不断优化,芯片成本占比也逐年提高。到4G手机顶峰Iphone11 pro max时代,主要芯片占比已经到达55%,单机价值量约为272美元。从Iphone3到Iphone11pro max的演变中,手机摄像头从单射到3射,机身内存从8GB增长到512GB,单机含硅量占比从37%增长到55%,单机价值量从68美元增长到272美元。

2020年时5G手机大规模量产元年,根据已经发布的三星S20和小米10手机的拆机分析,主要芯片的单机价值量和占比比4G手机进一步提高。三星方面,主要芯片占总物料成本的63.4%,单机价值量已经达到335美元,比Iphone 11pro max高23%。小米方面,主要芯片的占比更高,达到68.3%,主要芯片单机价值量也达到了300美元。根据三星S20和小米10的手机拆解,预计5G手机初期的主要芯片占比约为65%~70%,单机价值量在300-330美元左右。

晶圆厂的建设增加硅片需求:晶圆厂产能扩张必然导致硅片的需求量上升。目前国内大力投资晶圆厂,形成了以长江存储,合肥长鑫为主的存储器产业,以中芯国际为主的逻辑芯片产业,以华虹半导体,积塔半导体为主的特色工艺产线,和以华润微电子,士兰微为主的功率器件代工厂。目前,中国大陆2017/2018两年的硅片销售额增长速度高于40%。并且受益于大基金投资和国产代替的趋势,下游晶圆厂充分扩产能,带动上游硅片需求增加。根据SUMCO预测,2020年,中国大陆的8寸硅片需求约为97万片,12寸晶圆能达到105万片。

4.3.2.硅片市场迎来“价”的增加

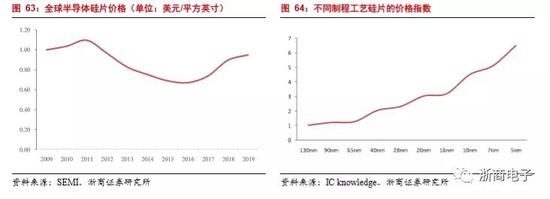

涨价周期+先进制程促进“价”的提升:根据历史上硅片价格测算,目前处于新一轮涨价周期的起始端,在2009年至2011年期间,智能手机迅速普及,手机含硅量提升,单位面积硅片价格持续冲高,并且在2011年达到1.09美元/平方英寸。后来随着硅片库存的升高以及智能手机的销售量下滑,单位面积的硅片价格持续下跌,并在2016年达到最低点,价格为0.67美元/平方英寸。2016年谷歌“阿尔法狗”击败李世石,让人工智能登上了历史的舞台,全球的硅片需求提升,进入新一轮涨价周期阶段。2019年5G手机的发售,单位面积的硅片价格达到了0.94美元。随着2020年的5G手机大面积发售,拉动全球对硅片的需求,预计未来还有2-3年的涨价空间。

先进制程推动“价”的上涨;半导体硅片是芯片制作的基底材料,任何质量上的波动都会对芯片造成严重的影响。随着先进制程的不断发展,对于半导体硅片的杂质要求也越来越高。更高的要求导致硅片的制造工艺越来越难,所以价格越来越高。例如同样时12寸硅片,7nm工艺的硅片价格是90nm硅片价格的4.5倍。目前,中国大陆晶圆厂以建设12寸晶圆厂为主,硅片价格也远远高于8英寸晶圆。同时,由中芯国际,华虹半导体为代表的逻辑芯片代工厂,逐渐将制程从28nm转移到16/14nm制程,提升了整体硅片价格。

4.3.3.未来硅片市场空间广阔

12寸制造线自2000年全球首开以来,市场需求增加明显。2008年出货量首次超过8寸硅片,2009年即超过其他尺寸硅片出货面积之和。2016年到2018年,由于AI、云计算、区块链等新兴市场的蓬勃发展,12寸硅片年复合增长率为8%。未来,12寸硅片的市占率将会继续提高。根据SUMCO数据,未来3-5年内全球12寸硅片的供给和需求依旧存在缺口,并且缺口会随着半导体周期的景气程度提高而越来越大,到2022年将会有1000K/月的缺口。中国作为全球新兴半导体制造基地,巨大的硅片缺口将会促进硅片国产化的速度。

未来几年,中国大陆晶圆厂建设将以300m为主,预计在2021年中国300mm晶圆厂产能超过200mm产能,占比约为50%,成为中国第一大晶圆产能。预计到2022年,中国大陆等效12寸晶圆产能约为3600K/月,主要晶圆厂为中芯国际,长江存储,长鑫存储,华虹半导体,粤芯半导体等等。根据硅产业集团招股书的12寸硅片价格。到2022年中国的半导体硅片将达到160亿人民币的市场空间。

根据SUMCO的统计数据,2018年中国大陆的硅片销售金额约为9.3亿美元,同比增长45%,是全球增长最快的硅片市场。受益于长江存储,中芯国际,长鑫存储等大型晶圆厂在2020-2022年的扩产计划。预计到2022年底中国大陆等效12寸硅片需求将达到201万/月,市场空间为200亿元。

目前,全球前五大半导体硅片企业规模较大,合计市场份额达93%。其中,日本信越化学市场份额27.58%,日本SUMCO市场份额24.33%,德国Siltronic市场份额14.22%,中国台湾环球晶圆市场份额为16.28%,韩国SK Siltron市场份额占比为10.16%。相较于行业前五大半导体硅片企业,硅产业集团规模较小,占全球半导体硅片市场份额2.18%。

5.1.1.信越化学

信越化学(Shin-Etsu Chemical)是全球排名第一的半导体硅片制造商,是日本著名的化学品公司。信越化学设立于1926年,在东京证券交易所上市公司。主营业务包括PVC(聚氯乙烯)、有机硅塑料、纤维素衍生物、半导体硅片、磷化镓、稀土磁体、光刻胶产品的研发、生产、销售。信越化学采取多元化发展战略,在多个产品领域均全球领先。信越化学于2001年开始大规模量产300mm半导体硅片,半导体硅片产品类型包括300mm半导体硅片在内的各尺寸硅片及SOI硅片。目前信越化学已经可以制造出11N(99.999999999%)的纯度与均匀的结晶构造的单晶硅。2018年4月-12月,信越化学半导体硅占比为24%。

5.1.2.住友胜高

日本三菱住友胜高(SUMCO)主营半导体硅材料业务,是全球排名第二的半导体硅片制造商,专注于半导体硅片业务,为东京证券交易所上市公司,主要产品包括100-300mm半导体硅片与SOI硅片。其前身为成立于1937年的Osaka Special Steel公司,集团于1992年和1998年先后合并了kyushu电子金属公司和Sumitomo Sitix集团,并于1998年更名为住友金属工业公司。1999年,住友金属工业与三菱材料公司成立联合硅制造公司,生产12寸硅片。并于2005年更名为SUMCO公司。2019年公司营业收入为191.91亿元,同比下降7.88%;净利润为21.22亿元,同比下降43.48%。

5.1.3. SiltronicAG

Siltronic是全球排名第三的半导体硅片制造商,主营经营地在德国,于2015年在法兰克福证券交易所上市。Siltronic专注于半导体硅片业务,从1953年开始从事半导体硅片业务的研发工作,1998年实现300mm半导体硅片的试生产,2004年300mm半导体硅片生产线投产。主要产品包括125-300mm半导体硅片。2016年至2019年,Siltronic实现营业收入9.33亿欧元、11.77亿欧元、14.57亿欧元、12.70亿欧元,2017年、2018年同比增长26.15%、23.79%、-12.79%。

5.1.4.环球晶圆

环球晶圆是全球第四大半导体硅片制造商,主要经营地在台湾,是一家台湾证券柜台买卖市场的挂牌企业。环球晶圆原为中国台湾太阳能硅片厂商中美晶旗下半导体硅片业务部门,2011年正式从集团独立,成立环球晶圆。环球晶圆历经四次关键并购成为全球领先的硅片制造商。第一次并购:2008年并购美商Globitech,Globitech为当时全美最大的磊晶厂,公司成功取得德州仪器和MEMC等客户;第二次并购:2012年并购日商Covalent,公司是6英寸至12英寸高规格硅片生产商。并购之后环球晶圆成功获得12寸晶圆技术,并且为客户提供全系列产品,成为全球第六大硅片厂商;第三次并购:2016年并购丹麦Topsil,公司是全球领先的FZ区熔法8英寸硅片制造商。并购之后,环球晶圆成功获得8英寸区熔硅片技术;第四次并购:2016年并购美商SunEdison,公司是美国最大硅片制造商;环球晶圆成功获得美国市场,并在当年成功成为全球第三大硅片制造商,但是在2018年被德国Siltronic超越,成为第四大硅片制造商。

环球晶圆专注于半导体硅片业务,主要产品有硅锭、50-300mm硅片。环球晶圆于2016年收购了专注于SOI硅片与外延片制造的SunEdison Semiconductor Limited、FZ(区熔法制作单晶硅)硅片产品主要供应商Topsil SemiconductorMaterial A/S半导体事业部,从而成为全球第三大硅片制造商。2018年,环球晶圆销售额被Siltronic超越。2018年销售额为493亿新台币。随着半导体产业复苏,环球晶圆的毛利率也逐渐升温,2018年毛利率达到了历史最高点,达到37.75%,净利率达到23.08%,都高于传统硅片厂商SUMCO。

目前,国内主要的硅片制造公司是硅产业集团,中环股份,立昂微电子(金瑞泓)以及超硅半导体,有研半导体等等公司。其中硅产业集团是中国国内最大的硅片供应商,2018年全球市占比为2.2%,位列第8位。从产品端来看,国内部分硅片厂商只实现了少部分8英寸及其以下尺寸的硅片国产代替,但是市场占比相对较小,没有形成规模效应。在12英寸硅片方面,国内公司主要供应的是测试片或者挡片,在量产片方面几乎是空白。

随着国内晶圆厂的建设高峰来临,以及国际形式对于国产化的要求不断加剧。国内公司积极投资硅片研发和建设中。在8寸硅片项目中,积极扩产抢占市场,在12寸硅片项目中,积极投入研发,通过晶圆厂的认证。另一方面,扩展产能,为将来的晶圆厂产能爆发做好准备。

5.2.1.硅产业集团

硅产业集团主要从事半导体硅片的研发、生产和销售,是中国大陆规模最大的半导体硅片企业之一,是中国大陆率先实现300mm半导体硅片规模化销售的企业。公司借鉴国际巨头的发展路径,通过投资,并购实现技术上的突破。硅产业集团目前已经成为中国少数具有一定国际竞争力的半导体硅片企业,产品得到了众多国内外客户的认可。公司目前已成为多家主流芯片制造企业的供应商,提供的产品类型涵盖300mm抛光片及外延片,200mm及以下抛光片、外延片及SOI硅片。客户包括了格罗方德、中芯国际、华虹宏力、华力微电子、华润微电子、长江存储、恩智浦、意法半导体等芯片制造企业。公司客户遍布北美、欧洲、中国、亚洲其他国家和地区。根据2018年业务数据来看,硅产业集团(不含新傲科技)营业额为10亿人民币,包含新傲科技营业额为17亿人民币,在半导体硅片市占率约为2.2%。硅产业目前300mm产能为10万片/月,200mm(含SOI硅片)及其以下的产能为13.5万片/月(等效200mm晶圆)。

目前公下有四家子公司以生产硅片为主分别是上海新昇、新傲科技、Okmetic和Soitec。上海新昇主要开发适用于40-28nm节点的300mm硅单晶生长、硅片加工、外延片、硅片分析监测等硅片产业化成套量产工艺。目前上海新昇具有300mm硅片产能为10万片/月。新傲科技主要生产8英寸SOI硅片为主,公司已经掌握了SIMOX(注氧隔离)、Bonding(键合)、Simbond(完全自主开发的SOI新技术)和Smart-cut四类SOI晶片制造技术,能够提供100mm(4英寸)、125mm(5英寸)和150mm(6英寸)SOI晶片和SOI外延片,能批量提供8英寸SOI硅片。Okmetic成立于1985年5月,位于芬兰赫尔辛基万塔市,在日本,美国都有制造基地。目前硅产业集团已经完成并购,拥有100%的股份。Okmetic的硅片主要以MEMS、传感器、模拟电路以及分立器件芯片为主,并提供定制硅片服务。主要提供150mm-200mm硅片。Soitec是总部位于法国,是全球最大的SOI硅片提供商,公司主要产品是200mm-300mm SOI硅片,主要用于数字电路,射频电路,功率芯片等等部分。硅产业集团通过并购,以是Soitec第二大股东。

上海新昇、Okmetic和新傲科技的产品均为半导体硅片,存在生产工艺、设备、技术相同或相似的情形,三家公司之间的产品存在交叉、互补,共同组成了硅产业集团丰富的半导体硅片产品线。

公司在200mm及以下半导体硅片(含SOI硅片)具有成熟、完善的生产销售体系,与多家全球芯片制造企业建立了长久而稳定的合作关系。200mm及以下半导体硅片(含SOI硅片)产能利用率与产销率均维持在较高水平。公司200mm及以下半导体硅片(含SOI硅片)产能分布情况:截至2019年9月30日,公司200mm及以下半导体硅片(含SOI硅片)在切片、研磨和抛光环节的产能是21万片/月(折合成150mm),单晶生长环节的产能在36.8至44.6万片/月(折合成150mm)之间。未来扩产计划。公司正在实施200mm半导体抛光片扩产项目和图形化工艺生产线扩产项目,该项目均已于2017年开始实施,预计2019年建设完成,2020年逐步达产,达产后公司200mm半导体硅片单晶生长环节产能将新增6万片/月,切片、研磨、抛光环节产能将新增4万片/月;200mm及以下半导体硅片光刻产能将达到1.5万片/月,刻蚀产能预计达到0.7万片/月。

公司作为300mm半导体硅片市场的新进入者,尚处于产品认证和市场开拓期。公司子公司上海新昇于2014年开始建设,2016年10月成功拉出第一根300mm单晶硅锭,2017年打通了300mm半导体硅片全工艺流程,2018年最终实现了300mm半导体硅片的规模化生产,填补了中国大陆300mm半导体硅片产业化的空白。2018年11月,公司300mm半导体硅片产能达到120万片/年。

客户认证数量为判断硅片质量好坏最直接标准:公司200mm及以下半导体硅片(含SOI硅片)已经进入市场多年,积累了充足、稳定的客户资源,与多家客户建立了十年以上的合作关系。公司的200mm及以下半导体硅片(含SOI硅片)产品营业收入与通过认证的产品和客户数量同步增加。公司作为300mm半导体硅片市场的新进入者,尚处于产品认证和市场开拓期,300mm半导体硅片通过认证的产品和客户数量逐步增加。

公司主要客户包括长江存储、博世、台积电、华微电子、Soitec、Qorvo、Murata、Teledyne DALSA Semiconductor Inc.、Vishay、Pure Wafer、North Texas Epitaxy LLC、EpiTekSilicon等。2016年、2017年、2018年和2019年1-9月,公司向前五名客户合计销售额分别为9,921.40万元、21,709.29万元、29,879.60万元、28,804.51万元,销售额占当期销售总额的比例分别为36.74%、31.29%、29.57%和26.91%。

从硅产业的销售情况看,硅产业主要还是以200mm硅片(含SOI硅片)为主。2018年200mm及以下硅片(含SOI硅片)的销售占比为78.68%(不含新傲科技)。但是从历史上看,硅产业集团已经完成从200mm到300mm硅片的技术升级,300mm硅片占比逐年增加,2018年上海新昇的300mm硅片实现规模化生产,产能达到10万片/月。销售占比从2017年的3.57%,增加到2018年的21.32%。从销售地域来看,硅产业以亚洲客户为主,其中中国占比约为19%。其次是北美客户和欧洲客户。

5.2.2.中环半导体

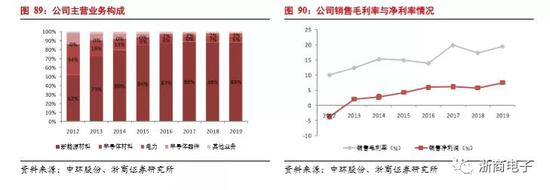

公司是全球光伏单晶硅片的技术引领者。公司致力于半导体节能产业和新能源产业,是一家集科研、生产、经营、创投于一体的国有控股高新技术企业。2018年公司收购国电光伏90%的股权,有利于充分发挥公司主营业务综合优势,增强上市公司的持续经营能力。主要产品包括高效光伏电站、太阳能电池片、太阳能单晶硅棒/片、半导体硅锭、76.2-200mm抛光片、TVS保护二极管GPP芯片等等。根据公司2019年财务公告,公司半导体材料业务收入约为11亿元,约占总收入的6.5%。

公司主要侧重于新能源行业,半导体材料业务占比相对较低,并且随着新能源行业的需求增加,半导体材料业务占比呈下降趋势。但是从2016年开始,随着半导体产业复苏,公司在半导体材料的收入逐年增加,在半导体材料的毛利率方面也逐年提高,在2019年公司在半导体材料业务的毛利率为25.7%。公司曾承接国家科技重大专项02专项“大直径区熔硅单晶及国产设备产业化”项目,是全球第三家拥有8英寸区熔(FZ法)硅片量产能力的企业,目前公司区熔产片及区熔单晶生长技术已全面达到国际领先水平。由于区熔法制造的硅片具有电阻率高,耐压较高等特点,所以在6-8寸功率器件硅片市场具有较强竞争力。另外,中环股份协同硅片制造设备商晶盛机电在无锡建设8英寸和12英寸直拉法大硅片基地。

公司已在内蒙地区建立了8英寸、12英寸半导体直拉单晶研发、制造中心扩充大直径直拉单晶产能,12英寸晶体部分进入工艺评价阶段。公司在8英寸半导体硅片生产方面已经具备了丰富的经验,为公司未来扩大8英寸产品产能,增加12英寸产品生产奠定了基础。

公司现有半导体材料中,5-6英寸硅片产量快速提升,8英寸硅片已经实现量产,12英寸硅片处于研发过程中。根据公司2020年2月最新公告《2019年非公开发行A股股票预案(修订稿)》,公司募集50亿人民币建设集成电路用8-12寸半导体硅片之生产线项目。项目建成之后,将有月产75万片8英寸抛光片和月产15万片12英寸抛光片生产线。

5.2.3.超硅半导体

上海超硅半导体有限公司成立于2008年,2010年开始运营。超硅半导体集团主要分为三大业务板块:晶体生长设备,先进材料和LED应用三大领域。其中先进材料包括集成电路用硅片、蓝宝石晶体生长及基片制造等,LED应用包括LED封装、LED显示屏、LED照明等等。公下包括上海,重庆,成都三个制造基地。其中上海总投资100亿元,将建成月产30万片12英寸硅片;重庆项目投资50亿元分三期建设。项目完成后将达到月产50万片8英寸硅片和月产5万片12英寸硅片的产能;成都超硅项目总投资50亿元,主要建设两条12英寸晶圆生产线,项目达产后,可实现月产能50万片12英寸硅片的产能。上海超硅持有重庆超硅7.35%,成都超硅5%的股份。

5.2.4.立昂微电子

立昂微电子成立于2002年3月,在2011年11月变更为股份有限公司,截至到2019年5月,公司注册资本为3.6亿人民币。公司始终专注于半导体材料、半导体芯片及相关产品的研发及制造领域。公司主要经营项目是分立器件和半导体材料,其中半导体材料已硅片为主。立昂微电子股份有限公司主要以半导体分立器件为主。子公司金瑞泓主要以硅片业务为主,2018年硅片业务占比为66%。目前公司拥有5家控股子公司,分别是浙江金瑞泓,立昂半导体,立昂东芯,衢州金瑞泓和金瑞泓微电子。

浙江金瑞泓科技股份有限公司成立于2000年,由浙江大学半导体学科相关技术人员成立。公司以浙江大学硅材料国家重点实验室为技术依托,发展电子级硅材料,主要产品是6-8英寸单晶硅抛光片、外延片等,是中国大陆少数具有单晶硅锭,硅研磨片,硅外延片,芯片制造的完整产业链的半导体企业。同时,公司承担“02专项”中“200mm硅片研发与产业化及300mm硅片关键技术研究”并于2017年5月通过8英寸硅片技术验收,具备8英寸硅片月产12万片的能力。在大硅片12英寸项目中,公司目前处于研发状态,并在浙江衢州建立大硅片产线。

公司的主营业务为半导体硅片和半导体分立器件芯片的研发、生产和销售,以及半导体分立器件成品的生产和销售。半导体硅片产品主要为8英寸、6英寸及6英寸以下的硅抛光片与硅外延片;半导体分立器件芯片产品主要为肖特基二极管芯片与MOSFET芯片;半导体分立器件成品主要为肖特基二极管。2016-2018年公司半导体硅片业务实现的收入占主营业务收入的比例分别为57.00%、52.30%和65.62%。

立昂微电子(金瑞泓)的硅片产品主要以8寸及其以下硅片为主,12寸晶圆处于研发阶段。目前立昂微电子的硅片已经成功打入国内部分晶圆厂,公司半导体硅片业务前五大客户分别为华润微电子、上海先进半导体、士兰微、Episil、深爱半导体,2018年主营业务收入占比分别为19.54%、6.81%、4.01%、3.24%、3.21%,五大客户合计营业收入为44783.62万元,合计收入占比为36.81%。其中华润微电子是公司硅片的主要客户,2018年销售金额约为2.4亿人民币,约占总营收的20%。上海先进是公司第二大客户,销售金额约为8300万人民币,占总营收的6.8%。

公司主要产品所涉及的生产技术主要通过自主研发方式取得,重掺砷、重掺硼、重掺锑、重掺磷硅单晶制造技术,在分立器件制造较成熟;轻掺硼硅单晶制造技术,在集成电路加工制造有待加强;此外公司自主研发的技术有掺氮硅单晶锭制造技、硅片线切割技术、硅片双面研磨技术和单面磨削技术、多晶硅和二氧化硅背封技术、二氧化硅背封片边缘剥离技术、硅片抛光技术、硅片清洗技术、埋层外延技术、缺陷控制处理技术、多层外延技术等。公司正在从事的主要研发半导体硅片项目有:8寸硅片抛光参数能力提升、8寸多晶炉工艺改进及成本降低、大尺寸热场8寸重掺磷硅单晶生长工艺开发、重掺砷衬底高压器件产品外延片特殊工艺开发

重掺砷、重掺硼、重掺锑、重掺磷硅单晶制造技术,在分立器件制造较成熟:利用特定的掺杂工艺,在硅中掺入高浓度的砷、硼、锑、磷等III或V族杂质元素,通过合理的单晶炉热场设计和硅单晶生长工艺控制,制备出具有极低电阻率的符合特定尺寸、晶向、掺杂元素及其浓度分布的硅单晶的技术。使用该等技术加工成的硅单晶锭制作出的硅抛光片,可直接用于半导体分立器件的制造或作为外延衬底加工成硅外延片用于半导体分立器件和集成电路的加工制造。且相应硅片的平坦度、表面金属沾污、硅片体内杂质控制、表面颗粒等指标可满足各类分立器件和集成电路的要求。

轻掺硼硅单晶制造技术,在集成电路加工制造有待加强:利用特定的掺杂工艺,在硅中掺入一定浓度的硼杂质元素,通过合理的单晶炉热场设计和硅单晶生长工艺控制,制备出具有一定范围电阻率(>0.1欧姆•厘米)的符合特定尺寸、晶向、掺杂元素及其浓度分布的硅单晶的技术。使用该等技术加工成的硅单晶锭制作出的硅抛光片,可直接用于集成电路的加工制造,且相应硅片的平坦度、表面金属沾污控制、硅片体内杂质控制、表面颗粒等指标可满足各类集成电路的要求。

立昂微电旗下金瑞泓、金瑞泓衢州、金瑞泓微电子规划半导体硅片投产情况

金瑞泓:2010年,牵头承担“极大规模集成电路制造装备及成套工艺”国家科技重大专项,并于2017年5月通过国家验收,具备了8吋硅片月产12万片的大规模产业化能力,掌握了12吋硅片核心技术。

金瑞泓衡州:总投资50亿元,建成月产40万片8吋硅片和月产10万片12吋硅片的项目规模。项目计划分三期逐步实施。一期总投资约7亿元,建设周期为2017年至2019年,用地100亩,计划2017年建成月产10万片8吋硅外延片项目;二三期项目总投资43亿元,用地120亩,将形成月产30万片8吋硅片项目生产线和月产10万片12吋硅片项目生产线,填补国内12吋硅片生产线的空白。2017年一期项目主体厂房已经建成,8吋硅外延生产线在2018年4月建成投产并实现批量销售,8吋的单晶、切、磨、抛厂房将在2019年三季度建成投产,届时将全线拉通8吋硅单晶、硅抛光片、硅外延片生产线。

金瑞泓微电子:2018年5月30日,由杭州立昂微电子股份有限公司投资83亿元、年产360万片集成电路用12吋硅片项目正式签约。2018年9月19日,项目承担单位金瑞泓微电子(衢州)有限公司成立,并引入上游多晶硅企业青海黄河上游水电开发有限责任公司作为股东。1)项目一期投资35亿元,租用金瑞泓科技(衢州)有限公司约70亩土地及地面约4万平方米左右厂房,建设年产180万片集成电路用12吋硅片项目。2)二期投资48亿元,建设年产180万片集成电路用12吋硅片项目。3)2019年7月2日,首根12吋半导体级硅单晶棒顺利出炉。

5.2.5.有研新材

有研新材成立于2001年,是有研科技集团有限公司的全资子公司,拥有研半导体的全部股权。公司目前主要从事硅材料的研究、开发、生产与经营,提供相关技术开发、技术转让和技术咨询服务。主要产品包括集成电路用5-12英寸硅单晶及硅片、功率集成电路用5-8英寸硅片、3-6英寸区熔硅单晶及硅片、集成电路工艺设备用超大直径硅单晶及硅部件等。公司在山东德州的子公司山东有研半导体材料有限公司是主要的硅片生产基地。项目总投资为80亿元,其中一期项目为18亿元,二期投资为62亿元,一期目标是新建8英寸硅片生产线,产能规划为月产15万片硅片。二期重点建设12寸硅片生产线,月产能为12英寸30万片硅片。

5.2.6.奕斯伟

2017年12月9日,奕斯伟硅产业基地项目签约仪式在西安举行。签约仪式上,西安高新区与北京芯动能公司、北京奕斯伟公司三方共同签署了硅产业基地项目投资合作意向书。根据意向书,该项目总投资超过100亿元,由北京芯动能公下北京奕斯伟公司作为主体统一规划、分期推进,项目建成后将填补国家半导体硅材料产业空白,进一步完善陕西省集成电路产业链条。北京芯动能投资管理有限公司由京东方科技集团股份有限公司、国家集成电路产业投资基金股份有限公司、北京亦庄国际产业投资管理有限公司和专业团队共同于2015年发起成立。

2020年1月17日,西安奕斯伟硅产业基地项目正式封顶。项目建成后将成为研发生产300mm(12英寸)硅片,建设月产能50万片、年产值约45亿元的生产基地,最终目标成为月产能100万片、年产值超百亿元的12英寸硅材料企业。

新浪声明:新浪网登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其描述。文章内容仅供参考,不构成投资建议。投资者据此操作,风险自担。免责声明:本网站所有信息仅供参考,不做交易和服务的根据,如自行使用本网资料发生偏差,本站概不负责,亦不负任何法律责任。如有侵权行为,请第一时间联系我们修改或删除,多谢。

© 2018 今日中国财经 版权所有